Les mesures de consistance et de rhéologie sont des paramètres essentiels pour garantir la bonne qualité du béton. Et sa régularité dans le temps. La technologie particulière des malaxeurs Eirich permet de recueillir des données fiables, sans besoin d’intégrer d’équipements complémentaires.

![Malaxeur Eirich installé au sein d’usines de production de liants et de ciments. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2021/06/1-Eirich-Malaxeur-MD.jpg)

La consistance du béton frais est une mesure de sa rigidité et de sa maniabilité. Dans les normes européennes, elle est divisée selon plusieurs classes : très rigide, rigide, plastique, souple, très souple, fluide et très fluide. Ces classes dites de “consistance” sont décrites en utilisant les classifications indiquant le degré de compactabilité C ou F. Dans le premier cas, il va de C0 (très rigide) à C3 (souple). Dans le second cas, on parle de classes d’étalement, qui vont de F1 (rigide, étalement < 340 mm) à F6 (très fluide, étalement ≥ 630 mm). Aujourd’hui, F6 est suivie par la classe SCC (béton auto-plaçant), qui a un étalement > 700 mm.

Lorsque le béton est produit au sein d’une usine de préfabrication, il est essentiel que la consistance spécifique à la recette reste constante sur une longue période. Mais lorsqu’il s’agit de mettre au point de nouveaux types de bétons, il est aussi important de comprendre l’impact relatif des additifs et des adjuvants sur le béton, par exemple. Le constructeur de malaxeurs Eirich dispose de solutions parfaites pour les deux scénarios.

Evaluer les imprécisions du dosage en eau

![Dans un malaxeur Eirich, la cuve tourne pour ramener la matière première vers le rotor de mélange qui tourne à grande vitesse. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2021/06/2-Eirich-Malaxeur-Melange-MD.jpg)

Dans le cas de la préparation du béton dans la production de pièces préfabriquées, une consistance constante joue un rôle prépondérant. Les variations de la teneur en humidité n’affectent pas seulement l’ouvrabilité, mais aussi l’intensité de la couleur des surfaces. Les granulats apportent souvent des quantités d’eau différentes et changeantes. Les analyseurs d’humidité peuvent être utilisés dans les systèmes de transport et les malaxeurs pour garantir que la teneur en eau du béton préparé est toujours constante.

Or, cela ne peut pas compenser en totalité les variations des propriétés des granulats ou les imprécisions dans le dosage des constituants. En conséquence, le béton peut sembler avoir la bonne teneur en eau, tout en affichant une “mauvaise” consistance. C’est pourquoi, de nombreux industriels du béton utilisent la consommation d’énergie du malaxeur comme paramètre indicateur de la consistance du béton.

Toutefois, cette méthode est très imprécise, lorsqu’elle est utilisée avec des turbo-malaxeurs (à cuve annulaire), des malaxeurs planétaires ou des malaxeurs à doubles arbres horizontaux. En effet, les outils de mélange de ce ces types de malaxeurs fonctionnent à proximité de la paroi ou du fond de la cuve. Tout matériau piégé génère un frottement et une partie de la puissance absorbée est donc perdue.

Des analyseurs de consistance externes

Avec le temps, les outils de mélange s’usent et les distances par rapport à la paroi ou au fond augmentent, ce qui modifie la proportion de la puissance absorbée perdue par frottement. Cela signifie qu’il n’est pas possible d’obtenir une consistance constante du béton à long terme, en analysant la consommation d’énergie du malaxeur. Consistance d’autant plus importante pour le béton à hautes performances…

C’est pourquoi, dans des cas isolés, certains malaxeurs sont équipés d’analyseurs de consistance, tel un bras de sonde. Toutefois, ce type d’équipements ne peut être utilisé que dans les turbo-malaxeurs ou les malaxeurs planétaires. Et ne sont pas compatibles avec les malaxeurs à doubles arbres horizontaux.

Les préfabricants qui travaillent avec les malaxeurs Eirich n’ont pas besoin d’installer des composants supplémentaires dans la cuve de mélange pour mesurer la consistance de leur béton. Le système de malaxage de la marque est une évolution du malaxeur annulaire et planétaire. Mais contrairement à ces outils, une cuve rotative transporte le matériau traité vers la turbine de mélange, appelée rotor. En combinaison avec un déflecteur de matériau fixe positionné le long de la paroi de la cuve, un flux de matériau tridimensionnel intensif s’établit dans la chambre de mélange. Le rotor n’a besoin que de deux petites pales de nettoyage du fond pour éviter toute accumulation de dépôts.

Les exigences particulières des mélangeurs de R&D

Cela permet de minimiser la friction et l’usure par rapport aux autres systèmes de mélange. Par conséquent, il est possible d’établir une équivalence approximative entre la puissance absorbée et le travail de mélange effectué.

Les zones mortes du type de celles qui peuvent se produire sur d’autres systèmes de mélange sont évitées, car chaque volume partiel de la matière à mélanger est acheminé vers le rotor. Par conséquent, sur les mélangeurs Eirich, la consommation d’énergie peut être considérée comme un paramètre de consistance, ce qui exclut la nécessité d’un équipement de mesure supplémentaire dans la cuve de mélange. Cet aspect n’est pas seulement important pour l’industrie du béton : il existe bien d’autres industries où les processus de mélange sont contrôlés par l’intermédiaire de la puissance absorbée.

Les mélangeurs utilisés dans la recherche et le développement ont des exigences particulières. Ici, l’uniformité de la consistance n’est pas le seul point intéressant. Il est tout aussi important de comprendre l’impact des différents agents de liaison, des granulats et des régimes de mélange sur la consistance et la maniabilité. C’est pourquoi, des échantillons sont prélevés après le mélange afin que les données rhéologiques puissent être déterminées dans des rhéomètres à béton. Il est souvent instructif de voir ce qui se passe sur une plus longue période. Le béton est brièvement mélangé à nouveau, après un certain temps, et un autre échantillon est prélevé pour le rhéomètre.

![Rotor de mélange d’un malaxeur Eirich. [©Eirich]](https://www.acpresse.fr/wp-content/uploads/2021/06/3-Eirich-Malaxeur-Interieur-MD.jpg)

Développé avec les chercheurs des universités

En 2005, Eirich a développé le “mélangeur avec automatisation des séquences et contrôle des données de processus” pour l’utiliser dans la recherche et le développement. Ce système de contrôle est actuellement proposé sous le nom de Premium Touch Control. Il enregistre, non seulement, le travail de mélange effectué, mais permet de pré-sélectionner les tâches de malaxage. Quant au “système de contrôle universitaire”, il a été développé en étroite collaboration entre les ingénieurs Eirich et les chercheurs des universités. Ce système enregistre tous les paramètres de la machine (vitesse de rotation de la cuve, du rotor, consommation d’énergie de la cuve, du rotor, et températures du mélange). Et, en parallèle, il détermine la puissance absorbée pertinente dans le mélange. La procédure de mélange est ainsi documentée et reproductible à 100 %. En surveillant la courbe de puissance caractéristique, il est possible de savoir, visuellement, quand le béton est “prêt”.

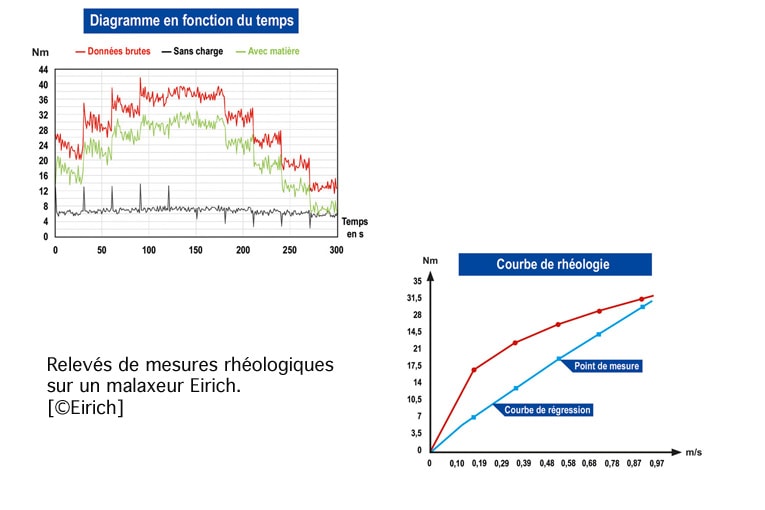

Pour les versions “Premium Touch” des mélangeurs R05, R08 et R09 (de 40 à 150 l de capacité), une nouvelle mise à niveau de la commande est maintenant disponible. Cette extension du système existant facilite la collecte et l’enregistrement des données rhéologiques. En termes de conception, le mélangeur Eirich est similaire aux rhéomètres rotatifs basés sur le principe de Searle, sur lequel le récipient de mesure est fixe et l’outil de mesure tourne. Ainsi, dans le mélangeur Eirich, il est possible de déterminer la contrainte de cisaillement, via le couple d’entraînement du rotor, et le taux de cisaillement, via la vitesse circonférentielle du rotor.

Des paramètres pertinents calculés automatiquement

![Malaxeur de laboratoire Eirich. [©Eirich]](https://www.acpresse.fr/wp-content/uploads/2021/06/4-Eirich-Malaxeur-Laboratoire-MD.jpg)

Les mesures sont effectuées suivant un profil en escalier ou en rampe, les charges ascendantes et descendantes étant déterminées pour chacun. La visualisation montre les paramètres rhéologiques du matériau pour les modèles rhéologiques pertinents selon Bingham et Herschel-Bulkley. Ici, le modèle de Bingham montre les valeurs caractéristiques pour la limite d’élasticité dynamique, ainsi que pour la viscosité dynamique à partir du profil descendant. En outre, en tenant compte du profil ascendant avec le modèle Herschel-Bulkley, il est possible de tirer des conclusions sur la composition structurelle du béton et sa limite d’élasticité statique. Une évaluation combinée des profils ascendants et descendants permet une analyse de la thixotropie.

Tous les paramètres pertinents sont automatiquement calculés et édités par le système de contrôle. Cela signifie qu’aucune évaluation manuelle compliquée de grands volumes de données n’est nécessaire. Dans le processus, les propriétés rhéologiques ne sont pas déterminées en valeurs absolues. Les valeurs relatives obtenues permettent cependant de tirer des conclusions sur les propriétés rhéologiques du mélange. La nouvelle technologie est déjà utilisée dans les laboratoires de R&D pour les matériaux de construction. On peut supposer que les mesures de consistance dans le mélangeur seront également intéressantes pour de nombreuses autres industries, ainsi que pour le béton.

![De gauche à droite : Audrey Forestier, Guillaume Francqueville, Michèle Duval et Christophe Jeauneau. [©Synad]](https://www.acpresse.fr/wp-content/uploads/2025/12/Synad-nouveu-bureau-300x200.jpg)

![Les nouveaux ciments, dont ceux intégrant des argiles calcinées, nécessitent de nouvelles réponses adjuvantaires. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2025/11/1-Adjuvants-121-Web-300x200.jpg)

![Mapei lance le Dynamon Cube 6936, un adjuvant destiné aux ciments à base d’argiles calcinées. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2025/10/13-Mapei-Web-1-300x200.jpg)

![Le superplastifiant MasterEase 3030 a été conçu par Master Builders Solutions pour les applications de dallage. [©Master Builders Solutions]](https://www.acpresse.fr/wp-content/uploads/2025/10/14b-Master-Builders-Solutions-Web-1-300x200.jpg)

![L’église Notre-Dame-du-Mont-Carmel peut s’enorgueillir d’avoir désormais une croix en béton au sommet son clocher. [©Bloc Baie]](https://www.acpresse.fr/wp-content/uploads/2025/09/11-Bloc-Baie-croix-en-beton-300x200.jpg)

![Fin juillet dernier, Saint-Gobain a annoncé l’acquisition de trois industriels stratégiques, dont l’Italien Isoltech, pour renforcer son offre dans la chimie de la construction. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2025/08/6-Saint-Goabin-Acquisitions-Web-300x200.jpg)