Accoutumé au traitement des boues de béton, Clamens s’attaque au béton de démolition. Mais côté carbonatation forcée. Le “réacteur” maison n’a pas encore donné de résultat satisfaisant. Une deuxième phase pourrait aboutir à un process qu’il faudra industrialiser.

![Durant une première phase de test, des big bags ont été déposés à l’intérieur du conteneur et soumis à une atmosphère chargée en CO₂. [©Clamens]](https://www.acpresse.fr/wp-content/uploads/2020/10/2-Process-950-Clamens-BD.jpg)

Clamens valorise 100 % des 200 000 t de boues de béton, qui entrent chaque année dans son installation. Spécialiste du recyclage des produits du BTP, l’industriel de Villeparisis (77) extrait ainsi sables et gravillons réutilisables. Et traite aussi l’eau chargée issue du process. Cette eau, très alcaline, est neutralisée par injection de CO₂…

Depuis le début 2020, Clamens expérimente la carbonatation des matériaux secs. Ceux-co sont issus du process de démolition de 250 000 t de bétons qu’il recycle chaque année. Cette expérimentation est réalisée en accord avec l’entreprise Eiffage, dans le cadre du projet national FastCarb1.

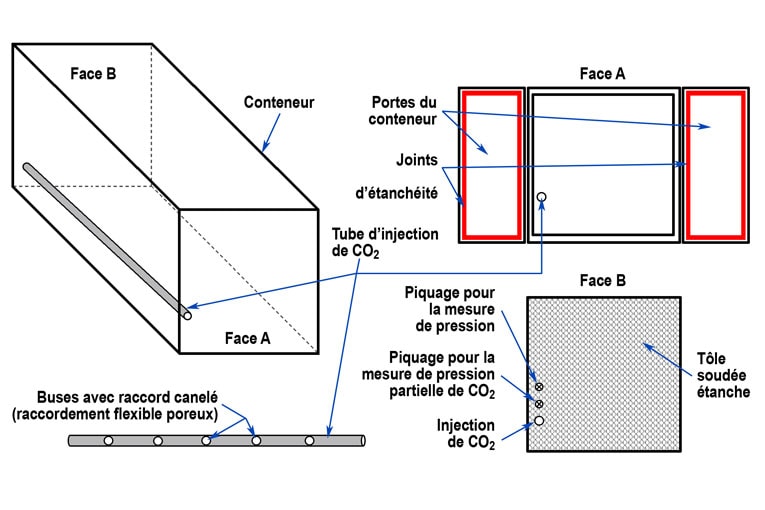

« Nous mettons en œuvre un process rustique », explique Amaury Cudeville, directeur du développement de Clamens. L’opération se déroule à l’intérieur d’un conteneur maritime standard de 40 pieds de long. Soit un peu plus de 6 m. Les parois en ont été doublées et celle du fond, percée pour l’alimentation en CO₂. Deux ouvertures complémentaires permettent les mesures de pression. A l’opposé, les portes ont été dotées de joints d’étanchéité pour empêcher les fuites de CO2.

Une atmosphère à 30 % de CO2

Acheté à Linde Gas, groupe international d’origine allemande spécialisé dans les domaines des gaz industriels et de l’ingénierie, le CO₂ est ici un sous-produit très pur issu de la fabrication d’engrais. Il est injecté dans le conteneur ainsi formé par l’intermédiaire d’un tube doté de 5 buses. Des big bags contenant 1 m3de matériaux chacun sont déposés dans le conteneur. Et exposés à une atmosphère contenant un peu plus de 30 % de CO₂. « Nous avons commencé avec des produits issus du chantier Eiffage de l’éco-quartier La Vallée de Châtenay-Malabry. Nous les avons laissés ainsi quelques jours, puis quelques semaines. Après mesure par pesée différentielle, nous n’avons obtenu qu’une carbonatation relativement faible », regrette Amaury Cudeville. Et Jean-Michel Torrenti, directeur de FastCarb, d’expliquer : « C’est probablement parce que le CO₂ pénètre mal au cœur des matériaux stockés à l’intérieur des big bags ».

Du big bag à la couche mince

« Notre objectif est d’augmenter le rendement de notre process », reprend Amaury Cudeville.

Dans ce contexte, il est envisagé pour la prochaine phase d’expérimentation de déposer les granulats dans le fond du conteneur en couches minces. Cette disposition devrait permettre un meilleur contact avec le CO2, donc une carbonatation accrue, objet du programme FastCarb.

Demeure enfin la question de la commercialisation. « Il est difficile d’imaginer vendre un matériau carboné forcément plus onéreux qu’un matériau de recyclage classique, admet Amaury Cudeville. L’incitation ne pourra donc être que réglementaire. » Cependant le directeur du développement fonde des espoirs dans l’application du label E+C–. « Nous avons été contactés par les fabricants de mortier et des industriels du béton. Ces spécialistes ont une clientèle de constructeurs immobiliers qui demandent des blocs béton ou du mortier “carbone moins” », conclut Amaury Cudeville. Peut-être une façon d’accroître la clientèle de préfabricants pour Clamens, « dont le nombre reste faible » pour l’instant…

Michel Roche

1Lire Béton[s] le Magazine n° 87, p. 29 et Process Industriels n° 948, p. XXIII.

![Avec la mise en œuvre d’un béton désactivé, l’image du centre-bourg d’Adge (34) s’en trouve rehaussée. [©Lam BTP]](https://www.acpresse.fr/wp-content/uploads/1970/06/2-Fichier-Web-1-300x200.jpg)

![A Château-Thierry, Sols a réalisé plus de 2 200 m2 de cheminements piétons et 680 ml de pistes cyclables. [©Sols]](https://www.acpresse.fr/wp-content/uploads/1970/06/eco-cheminements-sols-300x200.jpg)

![Pour l’aménagement des abords du pôle d’échange multimodal de Sainte-Eulalie, Cemex a livré 24 m3 de béton drainant Pervia. [©Cemex]](https://www.acpresse.fr/wp-content/uploads/1970/06/Eco-Chemin-Cemex-Web-300x200.jpg)

![Bloc d’argile brute humide présentant certaines inhomogénéités, ce qui indique que ce type de matières peut être complexe et composé de multiples minéraux argileux et non argileux. [©Heidelberg Materials]](https://www.acpresse.fr/wp-content/uploads/2025/06/Argiles-Figure-1-Web-300x200.jpg)

![Point.P et le Canadien CarbiCrete s'unissent dans la production de blocs de béton sans ciment, dans le Hauts‑de‑France, dès le 1er trimestre 2026. [©Point.P]](https://www.acpresse.fr/wp-content/uploads/2025/07/Point.P-CarbiCretejpg-300x200.jpg)

![Comme le reste de la construction, les chapes fluides sont en pleine transition bas carbone. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2025/06/1-Zoom-119-Chapes-Anhydritec-Web-300x200.jpg)