Substituable à 15 % pour du CEM I et à 10 % pour un CEM II/A, le métakaolin permet de répondre à de nombreuses problématiques du secteur du béton prêt à l’emploi, des bétons dits “techniques” ou de ceux destinés à la préfabrication.

Article paru dans Béton[s] le Magazine n° 73

![Sphères d’accrétion de particules de métakaolin, particules de quartz et métakaolin pour la plus petite échelle. [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/1-Metakaolin-1024x683.jpg)

Depuis 2012, le métakaolin est devenu, en France, une addition minérale à part entière. Normalisée pour son usage dans les bétons. Mais quels sont les caractéristiques et les usages de cette addition méconnue ? Les lignes, qui suivent apportent des premiers éléments de réponse. Qui seront complétées par d’autres articles à paraître dans les prochains numéros de Béton[s] le Magazine.

I – Qu’est-ce que le métakaolin ?

Le métakaolin est un produit issu de la calcination d’une argile – la kaolinite – à des températures comprises entre 600 °C et 850 °C. Cette calcination induit une déshydroxylation (perte d’eau issue de sa structure cristalline) de la kaolinite. Menant à la transformation d’un produit cristallisé (non réactif) en un produit amorphe et réactif, doté d’un fort pouvoir pouzzolanique. La couleur du métakaolin varie d’une source à une autre. Et ce, en fonction du taux d’oxyde de fer présent dans le gisement et peut s’étendre du blanc au rouge, en passant par le rose.

La production et l’utilisation du métakaolin ne sont pas nouvelles en dehors de la France métropolitaine. De nombreux pays comme le Canada, les Etats-Unis, la Chine ou l’Inde en sont des producteurs/utilisateurs récurrents. Deux dispositifs industriels distincts s’utilisent pour la méthode d’élaboration.

Une addition minérale abordable

Le four rotatif en lit fixe ou la calcination flash. Cette dernière est une technique originale, issue de nombreuses années de recherche, qui permet de calciner la kaolinite au gré d’un passage de quelques secondes dans un four vertical flash (contre un temps de calcination de plusieurs heures en four rotatif). D’où le nom de métakaolin flash…

![Panorama du gisement d’argile sableuse kaolinique de Fumel (Lot-et-Garonne). Au premier plan et au centre, un stock de sable 100/500 µm issu de l’opération de sélection granulométrique de l’entrant (refus). En haut, l’argile sableuse kaolinique mélangée, qui constitue le brut d’entrée. [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/2-Metakaolin-Carriere-1024x683.jpg)

De par ses caractéristiques physiques et de fabrication, ce métakaolin particulier constitue une addition minérale abordable. Et tout à fait adaptée aux bétons, qui représentent de loin sa principale application. Les autres types de métakaolins (non flash et plus onéreux) s’emploie davantage dans d’autres branches de l’industrie (céramiques, porcelaines…). Pour lesquelles leurs caractéristiques sont plus en adéquation.

II – Comment le métakaolin flash est-il fabriqué ?

Argeco Développement se situe sur une ancienne carrière d’extraction de kaolinite. L’industriel est le principal producteur industriel français de métakaolin flash. Sélectionnés et homogénéisés en carrière, les matériaux du site forment le produit brut utilisé pour la production du métakaolin flash. A savoir l’argile sableuse kaolinique.

Au moment de la fabrication, l’argile sableuse kaolinique se mélange une nouvelle fois, pour parfaire son homogénéisation. Puis se stocke sous hangar couvert avant d’être pré-séchée. Il s’ensuit une phase de broyage, puis de sélection (les éléments les plus gros sont éliminés).

Sélectionnés et homogénéisés en carrière

Et enfin, d’enrichissement avant que les particules de kaolinite ne passent auprès d’une flamme alimentée par du gaz naturel. C’est pendant cette phase de quelques secondes que s’opère la transformation de la kaolinite en métakaolin flash.

![Tour de calcination flash : la kaolinite chemine de haut en bas autour d’une flamme, qui porte le produit entre à une température comprise entre 600 °C et 800 °C, permettant la déshydroxylation de la kaolinite en métakaolin. Enfin, le produit est refroidi et stocké en silo, prêt à être livré, en big bag ou en citerne. [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/3-Metakaolin-Tour-Flash-1024x683.jpg)

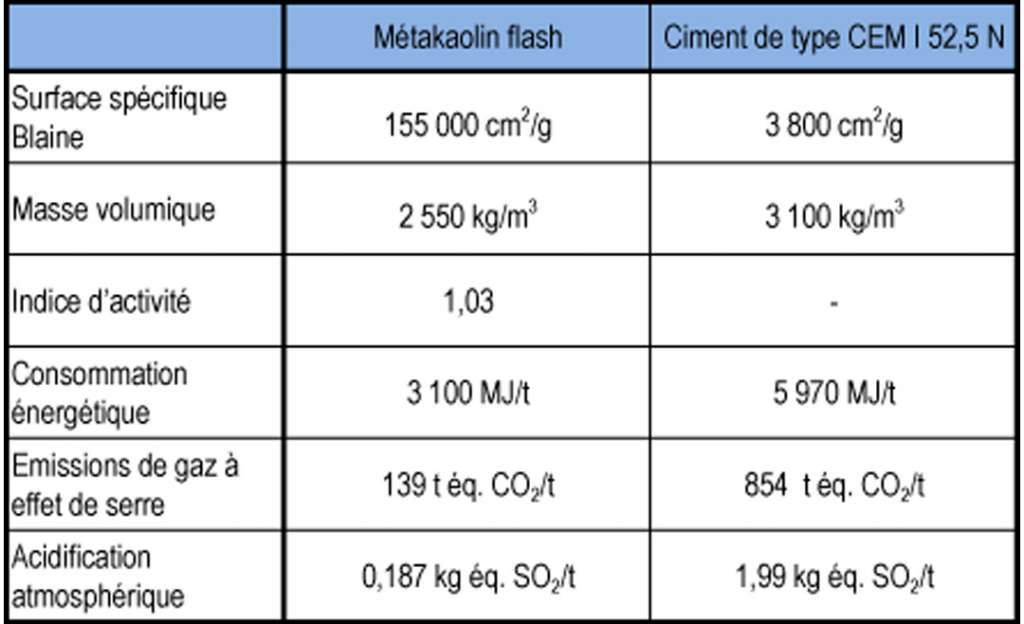

Avec une température de cuisson divisée par deux et un temps de cuisson très court, comparativement au clinker (1 450 °C), mais aussi un unique dégagement d’eau lors de la cuisson (contre une décarbonatation du calcaire entrant dans composition du ciment), la calcination permet de diviser par deux les consommations d’énergie et par huit les émissions de gaz à effet de serre par rapport à la fabrication du clinker.

III – Et la normalisation ?

Depuis 2010, le métakaolin flash répond aux spécifications de la norme produit NF P 18-513. Cette dernière précise ses caractéristiques physiques, chimiques mais aussi les critères de conformité du produit. Mais c’est depuis 2012 que le métakaolin peut réellement s’utiliser comme addition minérale pour béton à part entière. Et ce, après intégration à l’Annexe nationale de la norme béton NF EN 206-1.

![Métakaolin flash issu du site de Fumel. Sa coloration rosée est due à une teneur faible en oxyde de fer (2,5 % environ). [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/4-Metakaolin-1024x682.jpg)

Depuis cette date, la substitution maximale de ciment est de 15 % pour un CEM I et de 10 % pour un CEM II/A. Une substitution au-delà de ces valeurs (20 à 25 % de métakaolin flash) est tout à fait envisageable. Mais le supplément de métakaolin ne pourra pas, dans l’état actuel de la norme, être pris en compte dans le calcul du liant équivalent.

Le métakaolin flash se classe comme une addition de type II (pouzzolanique ou hydraulique latent) avec un coefficient de prise en compte k = 1. Ce qui permet de remplacer le ciment par une masse égale de métakaolin pour un indice d’activité de 1.

L’approche performantielle de la durabilité des ouvrages en béton

Pour aller plus loin, Argeco Développement a intégré, en 2016, le programme national Perfbud (approche performantielle de la durabilité des ouvrages en béton). Qui propose de mettre en place une méthodologie d’évaluation, de prédiction et de justification de la durabilité.

Le métakaolin flash intègre en addition (à hauteur de 20 %) ce projet de recherche national. Dans lequel ses apports en durabilité s’étudient dans différents laboratoires partenaires et comparés à d’autres additions minérales.

IV – Qu’apporte le métakaolin flash aux bétons ?

Dans le domaine du béton, il est usuel de remplacer à masse égale du ciment par du métakaolin flash. Ceci entraîne en même temps une légère amélioration des résistances mécaniques et surtout une augmentation de la durabilité du béton. Le métakaolin flash se présente sous forme d’une poudre sèche d’une granulométrie 0/100 µm. Il s’incorpore en même temps que le ciment dans le malaxeur et ne connaît aucune incompatibilité avec les adjuvants. De quelque nature que ce soit.

L’effet filler joué par le métakaolin flash permet une meilleure hydratation du ciment, puis cette addition ultra fine va profiter de la production de chaux (portlandite) du ciment pour réagir et former des silicates de calcium hydratés (C-S-H) supplémentaires à ceux déjà formés par le ciment. Les C-S-H sont primordiaux, car ils représentent environ 70 % des hydrates et sont à la base même des résistances mécaniques et physiques du ciment hydraté (donc du béton).

Une disponibilité sur le long terme

Le métakaolin flash est aussi l’une des seules additions minérales totalement indépendante du monde industriel, ce qui garantit une disponibilité et une qualité de production homogènes sur le long terme. En effet, la majorité des autres additions minérales sont issues de la valorisation de co-produits industriels.

Inversement à elles, le métakaolin flash n’est pas tributaire des aléas socio-économiques de certains pans de l’industrie (silicium, électricité, acier…). Ni des variations de qualité du produit secondaire dues à des modifications des produits primaires, telles que la modification de process, la délocalisation de la production, la modification de l’origine ou de la nature des entrants…

Mars 2018

Raphaël Bucher

Docteur en génie civil et ingénieur R&D chez Argeco Développement

Article paru dans Béton[s] le Magazine n° 73

Lire aussi :

“Métakaolin flash, un atout pour les bétons durables #2”

“Métakalin flash, du côté des chantier #3”

“Métakaolin flash, contributeur pertinent en formulation de BHP/BHTP #4”

![Avec son métakaolin, Argeco Développement améliore la durabilité des bétons. [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/2025/03/1b-BLM117-Addition-Argeco-300x200.jpg)

![Le Métaflash-HP d’Argeco Développement est une addition minérale destinée à la formulation de bétons à hautes performances et haute durabilité. [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/2021/04/3-Loupe93-Argeco-300x200.jpg)

![Echantillon de métakaolin Métaflash HP d’Argeco Développement. [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/2019/04/3-Argeco-Metaflash-HP-MD-300x200.jpg)

![Front de pénétration des chlorures après un test accéléré de diffusion des chlorures (Dapp). La pulvérisation d’une solution de nitrate d’argent permet de distinguer plus facilement ce front. [©Argeco Développement]](https://www.acpresse.fr/wp-content/uploads/Metakaolin-1-300x200.jpg)