Longtemps considérée comme un matériau secondaire, l’argile calcinée s’impose désormais comme un levier central dans la décarbonation du secteur cimentier. Moins énergivore, plus accessible que d’autres additions, elle ouvre la voie à un béton à faible empreinte carbone et plus local.

Article paru dans Béton[s] le Magazine n°119.

![Bloc d’argile brute humide présentant certaines inhomogénéités, ce qui indique que ce type de matières peut être complexe et composé de multiples minéraux argileux et non argileux. [©Heidelberg Materials]](https://www.acpresse.fr/wp-content/uploads/2025/06/Argiles-Figure-1-Web.jpg)

I – Que sont les argiles calcinées ?

L’usage de l’argile calcinée remonte à l’Antiquité. Les Romains l’utilisaient déjà dans leurs mortiers. Aujourd’hui, ce matériau traditionnel revient sur le devant de la scène grâce à l’innovation. Chauffées à des températures modérées (entre 700 et 900 °C), certaines argiles deviennent réactives et peuvent participer aux réactions cimentaires. On parle alors d’activation thermique1. Coordonné par l’Ecole Polytechnique Fédérale de Lausanne, le projet LC3 (Limestone Calcined Clay Cement) porte l’essor de ce matériau. Il démontre l’intérêt d’un liant alternatif, combinant calcaire et argile calcinée et permettant de remplacer jusqu’à 50 % du clinker, tout en conservant des performances mécaniques et de durabilité élevées à long terme.

Ces propriétés concernent en particulier les argiles riches en kaolinite. Mais des recherches récentes ont permis d’élargir le spectre à des argiles jusqu’alors peu valorisées : smectites, illites, bentonites2. Par ailleurs, une activation mécanique des argiles est aujourd’hui envisagée, certains acteurs travaillant sur une possibilité de déploiement à grande échelle3.

II – Quels en sont les bénéfices pour le béton et l’environnement ?

a – Un levier fort de réduction carbone

Le remplacement partiel du clinker par des argiles calcinées permet de réduire de manière significative les émissions de CO₂. En effet, la calcination des argiles ne libère pas de CO2 issu de la décarbonatation minérale (contrairement au clinker). Et leur traitement thermique consomme bien moins d’énergie. Le LC3 permet ainsi de baisser l’empreinte carbone du ciment de 30 à 40 %, tout en restant compatible avec les outils de production existants.

b – Une ressource locale, abondante et peu exploitée

A l’inverse du laitier de hauts fourneaux ou des cendres volantes, dont la disponibilité est liée à d’autres industries (sidérurgie, charbon), les argiles sont abondantes et présentes sur tous les continents. Chaque usine de clinker possède une carrière d’argile, pouvant donner, dans certains cas, la qualité requise pour une argile calcinée utilisable dans le ciment. Leur extraction est simple, leur logistique maîtrisée et leur approvisionnement peut s’adapter à une logique d’économie circulaire. Par exemple, la cimenterie Heidelberg Materials de Ranville (Calvados) utilisera, dès le 4e trimestre 2025, sa ressource d’argile locale pour produire et commercialiser des ciments LC3.

Dans certaines régions d’Afrique, où le clinker est importé, faute de calcaire, les argiles abondantes et de bonne qualité disponibles au niveau local offrent une alternative stratégique. Un exemple en est la mise en service du plus grand calcinateur flash au monde, en 2025 au Ghana, par Heidelberg Materials et CBI4.

![Vue du plus grand calcinateur flash de la planète (d’une capacité de 400 000 t/an d’argile calcinée), mis en service début 2025 au Ghana, par Heidelberg Materials et CBI. [©Heidelberg Materials]](https://www.acpresse.fr/wp-content/uploads/2025/06/Argiles-Figure-2-Web.jpg)

c – Une durabilité accrue

Les ciments intégrant des argiles calcinées présentent une micro-structure plus dense que des ciments calcaires, ce qui améliore la résistance aux agressions extérieures (pénétration des ions chlorures, attaque sulfatique…). A 28 j, les résistances mécaniques sont équivalentes, voire supérieures, à celles des ciments Portland classiques. Et ce, avec une tenue à long terme favorable dans les environnements agressifs.

III – Quels sont les inconvénients techniques ?

Malgré leurs atouts, les argiles calcinées présentent certains défis. Puisque leur utilisation permet une réduction significative du clinker, cela entraîne souvent une prise plus lente du béton et des résistances mécaniques moindres à jeune âge (1 à 3 j). Non spécifique aux ciments LC3, mais commune à tous les ciments bas clinker, cette situation peut être contraignante en préfabrication ou sur les chantiers à cadence élevée. Par ailleurs, la surface des particules d’argile calcinée augmente la demande en eau, ainsi que la viscosité des mélanges. Cela est préjudiciable pour la rhéologie du béton frais. La mise en œuvre peut s’en trouver compliquée. Enfin, la couleur typique ocre des argiles calcinées donne une couleur “terre” au béton (Figure 3). Cet aspect peut cependant être contrôlé au moment de la calcination…

![Impact d’une argile calcinée rouge (couleur non traitée) sur des compostions LC3. A gauche, deux ciments calcaires. A droite, deux compositions LC3. En haut, incorporations moyennes. En bas, incorporations fortes. [©Heidelberg Materials]](https://www.acpresse.fr/wp-content/uploads/2025/06/Argiles-Figure-3-Web.jpg)

IV – Quelle est la compatibilité avec les adjuvants ?

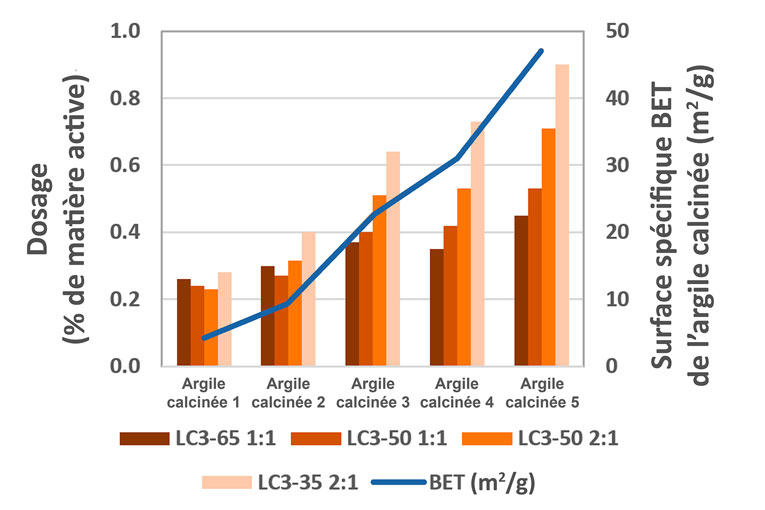

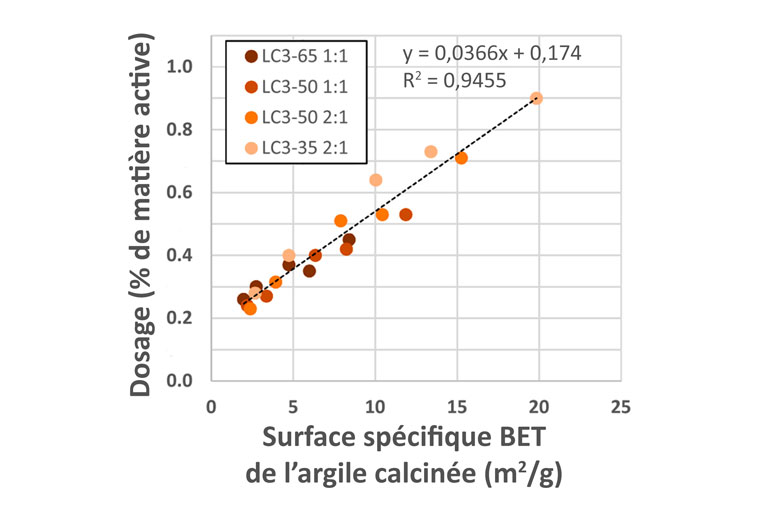

Les superplastifiants classiques, en particulier les polycarboxylates éther (PCE), montrent une efficacité réduite lorsqu’ils sont utilisés avec des liants contenant des argiles calcinées. Le dosage nécessaire est beaucoup plus important et proportionnel à la surface spécifique de l’argile calcinée (Figures 4 et 5). Ces dernières possèdent une forte surface spécifique et une capacité d’adsorption élevée. Cela capte en partie les polymères et limite leur action. Résultat : une ouvrabilité réduite et une difficulté à maintenir un bon étalement au-delà de 1 h. Pour compenser, il faut augmenter les dosages ou introduire des retardateurs de prise, tels que le gluconate de sodium. Mais cette stratégie peut affecter les performances mécaniques initiales, limitant son usage dans certaines applications.

V – Quelles sont les solutions technologiques existantes ?

a – Des adjuvants formulés pour les argiles

Ces dernières années, des adjuvants formulés avec des technologies innovantes ont été développés spécifiquement pour les ciments LC3. La technologie Intelligent Cluster System (ICS) en est un exemple. Elle permet de limiter l’adsorption néfaste des polymères par les argiles activées5. Et crée un système de clusters intelligents où une partie des polymères est immédiatement disponible pour la réduction d’eau initiale. Tandis que le reste est libéré peu à peu selon l’évolution de la matrice cimentaire. De quoi assurer la maniabilité du béton, sans compromettre la résistance mécanique au jeune âge. Cette technologie offre une réponse concrète aux problèmes rencontrés avec les adjuvants classiques à base de PCE (Figure 6).

![Différence d’ouvrabilité entre un adjuvant classique à base de PCE adapté pour les argiles calcinées (en orange), et un superplastifiant utilisant la technologie ICS (en bleu). L’argile calcinée3 possède une surface spécifique de 47 m2/g. [©Master Builders Solutions]](https://www.acpresse.fr/wp-content/uploads/2025/06/Argiles-Figure-6-Print.jpg)

b – L’apport des accélérateurs de prise

Pour surmonter les faibles résistances au jeune âge, une solution efficace repose sur l’activation précoce de la précipitation du C-S-H dès les premières heures². Les accélérateurs, de type Master X-Seed par exemple, s’avèrent très efficaces en préfabrication, où des délais de décoffrage rapides sont requis. En améliorant la cinétique d’hydratation, ils sécurisent l’usage des argiles calcinées dans des contextes industriels exigeants.

Sébastien Dhers – Responsable de laboratoire Recherche mondiale de Master Builders Solutions

Arnaud C.A. Muller – Ingénieur de recherche senior chez Heidelberg Materials

Références :

1K. Scrivener, F. Avet, H. Maraghechi, F. Zunino, J. Ston, W. Hanpongpun, A. Favier, Impacting factors and properties of limestone calcined clay cements (LC3), Green Mater. 7 (2019) 3–14.

2D. Vallina, M.D. Rodríguez-Ruiz, A. Morales-Cantero, A. Cuesta, I. Santacruz, A. Dalla-Libera, P. Borralleras, S. Dhers, P. Schwesig, O. Mazanec, M.A.G. Aranda, A.G. De la Torre, Bentonite-based LC3 low carbon cement and activation by C-S-H nucleation seeding, Cem. Concr. Compos. 160 (2025) 106073.

3Thyssenkrupp Polysius and Schwenk collaborate on meca-clay development, from International Cement Review (https://www.cemnet.com/News/story/176070/thyssenkrupp-polysius-and-schwenk-collaborate-on-meca-clay-development.html).

4HeidelbergCement enters joint-venture constructing the world’s largest calcined clay plant in Ghana, from official HM publication (https://www.heidelbergmaterials.com/en/pr-19-05-2022).

5S. Dhers, A. Muller, R. Guggenberger, D. Freimut, K. Weldert, B. Sachsenhauser, V. Yermakou, N. Mikanovic, P. Schwesig, On the relationship between superplasticizer demand and specific surface area of calcined clays in LC3 systems, Constr. Build. Mater. 411 (2024) 134467.

Article paru dans Béton[s] le Magazine n°119.

Suivez-nous sur tous nos réseaux sociaux !

![De gauche à droite, Christophe Deboffe et Benjamin Constant, co-fondateurs de Neo-Eco. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2025/03/1-NeoCem-Web-300x200.jpg)